E' importantissimo che i vertici delle organizzazioni siano orientati alla qualità. In assenza di manifestazioni di interesse sincere da parte del top management, ai livelli più bassi accadrà ben poco. Per incamminarsi in maniera rivoluzionaria sulla strada del miglioramento occorre che il miglioramento diventi un dovere, una parte del lavoro quotidiano, scritto nel mansionario di ognuno. Joseph Juran (1904-2008).

Sequenza universale del problem solving:

Definizione del Progetto e della Organizzazione

1) Elenco e Definizioni.

2) Definizione del Progetto e del Gruppo di lavoro.

Fase Diagnostica

3) Analisi dei Sintomi.

4) Formulazione di ipotesi circa le cause.

5) Verifica delle Ipotesi.

6) Identificazione delle Cause.

Fase Correttiva

7) Valutazione di Soluzioni Alternative.

8) Pianificazione delle Soluzioni e dei Controlli.

9) Determinazione delle resistenze ai Cambiamenti.

10) Attuazione delle Soluzioni e dei Controlli.

Miglioramento Continuo

11) Controllo delle Prestazioni.

12) Monitoraggio del Sistema di Controllo.

Quality Improvement Tools (Ediz. Juran Institute).

Laureato in ingegneria ed in legge, Juran nato in Romania e poi emigrato negli Stati Uniti è stato a lungo attivo nel settore della qualità ed è considerato, assieme ad Edward Deming, il maestro che insegnò dopo la seconda guerra mondiale ai giapponesi come migliorare la qualità.

Mentre Deming si concentrò sui processi di controllo statistico della qualità, Juran insistette molto sul management per la qualità e per questò appoggiò e promosse la formazione manageriale finalizzata alla qualità dei prodotti/servizi/processi.

Quando iniziò a lavorare negli anni 20 la filosofia dominante nelle organizzazioni era quella di Taylor, ma lui, influenzato dall'antropologa Margaret Mead (Cultural Patterns and Technical Change), riportò l'attenzione sugli aspetti umani ed in particolare sulla resistenza al cambiamento (Cultural Resistence) che si verifica nelle organizzazioni.

Negli USA Juran fu fondatore dell'istituto che porta il suo nome.

L'approccio gestionale di Juran alla soluzione dei problemi della qualità si suddivide in tre parti (trilogia di Juran):

1) La pianificazione che ha come obiettivo quello di contribuire a progettare e realizzare prodotti, servizi e processi che siano esenti da problemi di qualità.

2) Il controllo che rileva continuamente dati sui prodotti e sui processi (vedi Pareto, i suoi diagrammi e le sue analisi di cui Juran fece ampio uso) e li confronta con gli standard predefiniti. Qualora esistano degli scostamenti in negativo attiva delle azioni correttive per riportare il prodotto o il processo entro gli standard stessi (vedi Wiener ed il concetto di retroazione).

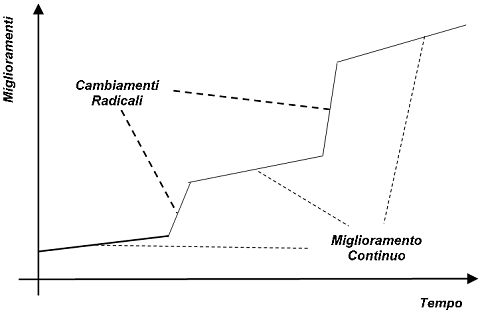

3) Il miglioramento che deve essere mantenuto nel tempo (vedi grafico). Esso viene chiamato impulsivo se concentrato e continuo(quello auspicato da Juran) se distribuito in modo tale che l'organizzazione possa meglio accettarlo. Il miglioramento agisce sui processi e sui prodotti al fine di portare il livello medio di qualità su standard sempre più elevati, ma come minimo a un livello pari al miglior concorrente sul mercato.

Il 1° passo della sequenza del problem solving per il miglioramento della qualità implica la identificazione dei problemi e delle priorità tra di essi.

Il 2° passo prevede la definizione di un progetto per la soluzione dei problemi, di un gruppo di lavoro (da 5 a 10 persone), di un team leader e di un segretario. Le persone sono scelte sulla base delle loro attitudini a risolvere i problemi identificati e del loro interesse personale a trovare valide soluzioni.

La fase diagnostica viene troppo spesso scavalcata o contratta al massimo. Per eliminare velocemente il problema si tende a passare dall'analisi dei sintomi direttamente alla soluzione e questo non permette di capire chiaramente la natura e di conseguenza le cause del problema, con il rischio di intervenire poi su cause non reali.

Nel 3° passo è importante distinguere tra i sintomi del problema ed il problema stesso. Ad esempio, se una persona ha la febbre si deve riconoscere che questo è il sintomo di una malattia che potrebbe essere tra le più svariate. Se le forze di vendita sono demotivate non si può proporre un generico rimedio alla demotivazione: è invece necessario capirne le cause e possibilmente rimuoverle. La eliminazione delle cause risolverà il problema e farà sparire il sintomo.

E' estremamente importante riconoscere la differenza tra cause reali (punto 6) e ipotesi (punti 4 e 5). Tale differenza è data dalla presenza di dati che dimostrano la fondatezza di quanto ipotizzato; le ipotesi infatti rappresentano delle opinioni individuali che possono essere più o meno fondate pertanto esse debbono essere verificate (passi 5 e 6) prima di affermare che si conoscono con certezza le cause del problema. La fase correttiva è la più classica e meglio conosciuta.

Critico il punto 9 tradizionalmente poco considerato. Esso si riferisce alla necessità da parte del gruppo di lavoro di identificare possibili resistenze ai cambiamenti che dovranno essere effettuati. Queste resistenze sono spesso di tipo culturale ed emergono sempre quando si toccano certi equilibri raggiunti all'interno della organizzazione. Nella fase di miglioramento continuo vengono identificate delle azioni che servono a confermare la validità della soluzione scelta e implementata; questo avviene tramite sistemi di monitoraggio che devono essere concepiti e instaurati in parallelo alle soluzioni correttive (Cfr. Arturo Onnias, Il linguaggio della Qualità Totale, Tpok, Castellamonte (To) 1991).

I passi per introdurre la qualità nei processi/prodotti:

- Identificare il cliente, interno od esterno.

- Determinare le necessità del cliente.

- Convertire le necessità del cliente in specifiche di fabbricazione.

- Sviluppare e progettare il prodotto od il servizio per soddisfare le necessità del cliente.

- Ottimizzare il prodotto e/o le caratteristiche del servizio.

- Sviluppare le capacità necessarie per produrre il prodotto od il servizio.

-Provare i processi con esperimenti pilota e prove sul campo.

- Migliorare e/o ottimizzare tutti i processi/prodotti.